Hättest Du gedacht, dass das schneller geht? Nun,… vielleicht habe ich auch einfach nur sehr viel zu erzählen. Dies ist immerhin ein Blog und kein TikTok-Kanal. Und achte mal darauf: Die Videos dort sind zwar meist sehr kurz, dafür wirst Du mit extrem vielen davon bombardiert. 🙂 Worum geht es hier also heute? Kurzum: Ein oder zwei Tipps im Umgang mit problematischen Druckergebnissen und eine kleine Preview!

Als großer Bewunderer von klassischen Flügeln löste die Idee, einen solchen selbst bauen zu können, einen wahren Begeisterungssturm in mir aus. Seit einiger Zeit besitze ich einen echten, akustischen Flügel und träume nicht erst seit dem davon, mich einfach mehr mit dessen Mechanik zu beschäftigen. Aber ich bin halt kein Klavierbauer. Dass dann jemand im Internet ein 3D Druck Modell veröffentlicht hat, das ein sog. Grand Piano originalgetreu und somit voll funktionsfähig abbildet, kam daher wie ein Schicksalsruf.

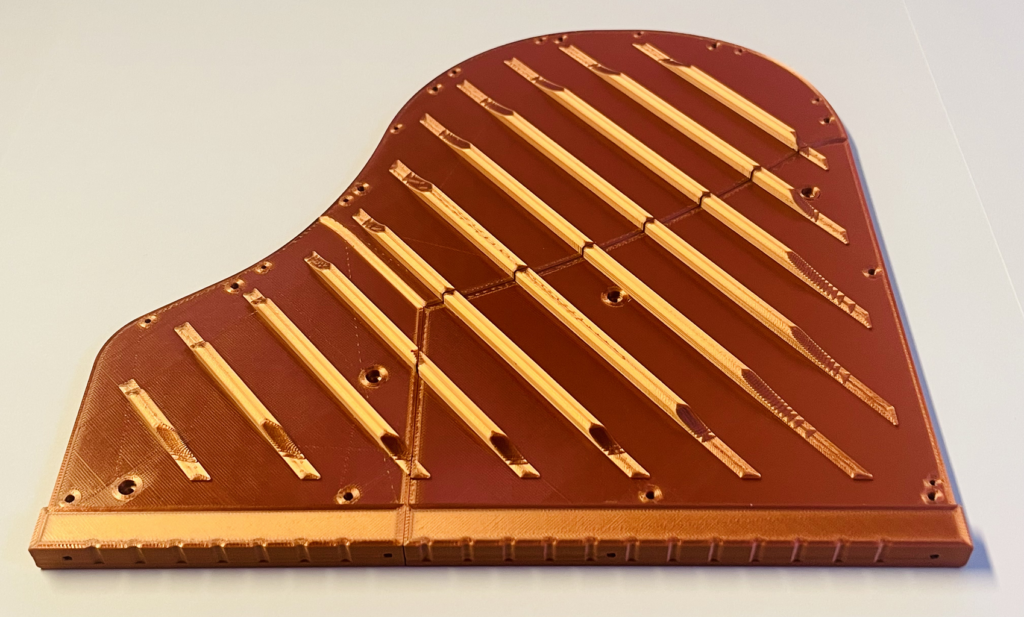

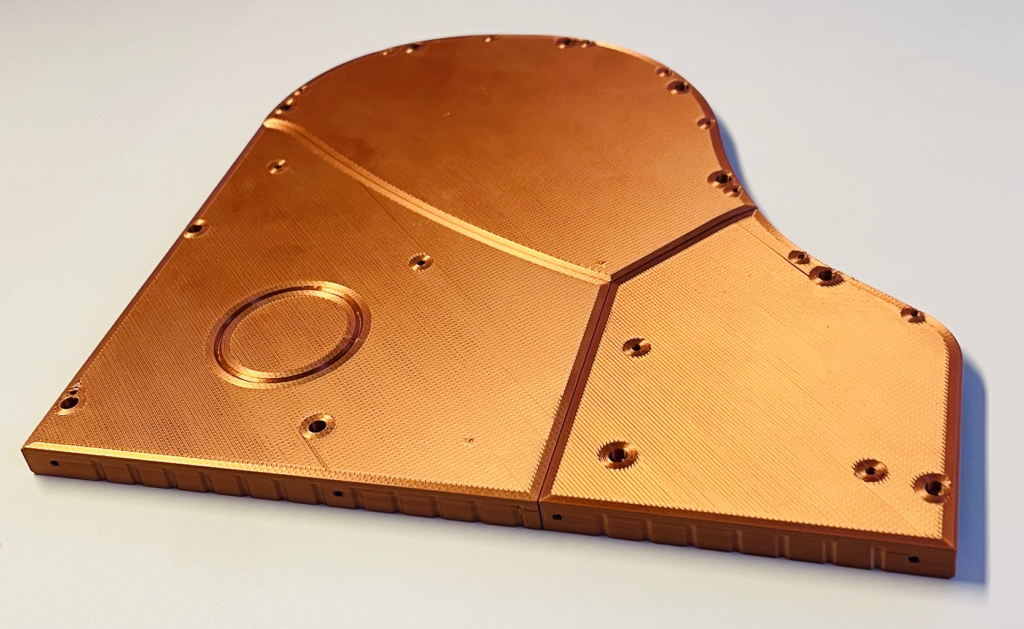

Du erinnerst Dich an Teil 3 und insbesondere die Unterseite des Resonanzbodens (das Soundboard)? Er besteht aus drei Teilen und ich war nicht sehr zufrieden mit der Druckqualität. Das lag u.a. daran, dass die Unterseite einige weiße Schlieren aufwies.

Bunsenbrenner vs. PLA

Seltsamerweise wurde mir dann irgendwo ein Video gezeigt, in dem jemand auf exakt dieses Problem einging. Ich habe nicht einmal danach gesucht… Dessen Lösung: Ein Bunsenbrenner. So ein Küchengerät, wie es die meisten besitzen: Für Creme Brûlée. Er hat damit die Oberfläche einfach vorsichtig erwärmt und auf magische Weise verschwanden die Schlieren. Also habe ich das auch probiert. Und was soll ich sagen? Sie verschwanden! Allerdings – und an dieser Stelle wurde es doof – ergaben sich dadurch auch Unregelmäßigkeiten im Farbton. Die wiederum ließen sich zwar ebenfalls mit einer weiteren, sanften Behandlung mit dem Brenner ausgleichen, allerdings entstand dadurch gleich das nächste Problem. Die Platten fingen an, sich zu verbiegen. Also habe ich sie noch mehr erwärmt und mit Ziegelsteinen beschwert, um sie wieder plan zu bekommen.

Kleber kleben überall

Gleichzeitig unternahm ich meinen ersten Versuch, zwei der Platten aneinander zu kleben. Dafür hatte ich mir einen entsprechenden Superkleber gekauft. Um mir die Tischoberfläche nicht zu ruinieren, habe ich die Teile auf einer Silikonmatte zusammengeklebt. Ergebnis: Sie klebten wirklich fest aneinander… und an der Silikonmatte. Beim Versuch, sie davon wieder zu lösen, rissen zunächst diverse Filamentfäden von der Oberfläche der gedruckten Teile ab und dann brachen sie auch noch komplett wieder auseinander.

Das war der Moment, in dem ich mich dazu entschied, das Soundboard mit all den gewonnenen Erfahrungen noch einmal zu drucken. Es hat dann noch weitere ca. 20 Stunden gedauert, bis ich mir einer weiteren, klitzekleinen Unachtsamkeit bewusst wurde: Zwar druckte ich die drei Soundboard-Teile nun mit voller Absicht mit der .3’er Nozzle und einer .15’er Schichtdicke in sehr hoher Qualität… aber es wäre wirklich nicht nötig gewesen, das mit 10mm/s zu tun. Die Einstellung war eine gute Entscheidung für Kleinteile, da es hier um absolute Präzision ging. Aber bei den gigantischen Platten für das Soundboard… hm.

Da ich den Drucker aber immer nur angeworfen und mich dann einfach mit anderen Dingen beschäftigt habe, war da so überhaupt keine Aufmerksamkeit drauf. Bis ich das letzte Teil zu drucken anfing und mich dann doch wunderte, warum das auf einmal über 20 Stunden dauern sollte. Dan behauptet im Assembly Guide, dass das komplette Soundboard etwa 5 Stunden Druckzeit benötigt. Ich liege nun bei etwa 37 Stunden. Das ist etwas übertrieben. Dafür ist das Ergebnis aber auch extrem gut.

Kleine Details

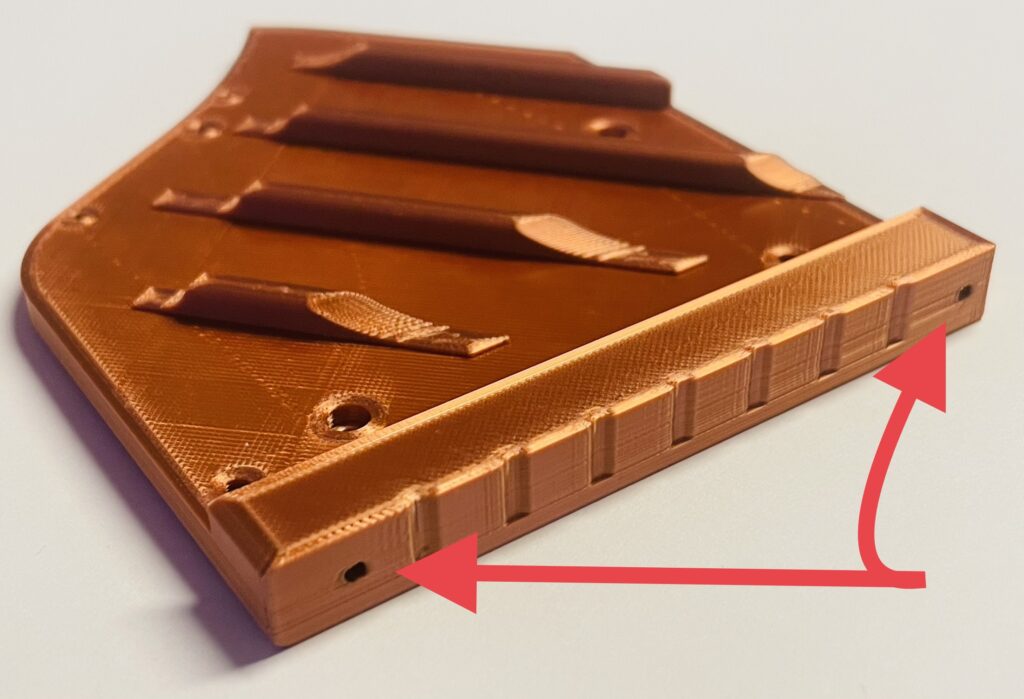

Gleichzeitig ist mir dabei aber auch etwas aufgefallen, was ich vorher noch gar nicht bemerkt hatte: Die Führungsschiene für die Dämpfer (Damper Guide Bar) wird mit mehreren Schrauben am Soundboard befestigt. Die Gewindebohrungen gehen in dem Modell komplett durch, so dass deren Enden auf der Rückseite offen und somit sichtbar sind. Ich kann nicht einschätzen, ob das gewollt ist, nehme aber an, das ist der Tatsache geschuldet, dass die Schrauben eine gewisse Länge haben und das Konterstück zur Führungsschiene entsprechend zur Skalierung des Gesamtmodells eine vorgegebene Breite aufweist. Einmal abgesehen davon ist der Bereich später aber auch nicht sichtbar, warum sich also mit derartigen Kleinigkeiten aufhalten?

|  |

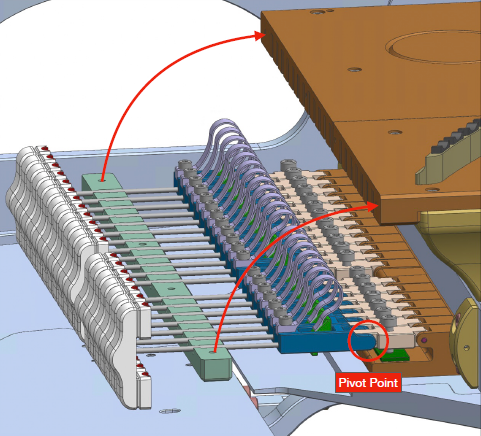

Falls Du das Design mal im Ganzen sehen möchtest: Bei YouTube gibt es ein Video von Dan, in dem er detailliert das Zusammensetzen der Mechanik am Beispiel eines reduzierten Action Models zeigt. Hier ein Link auf den Moment, in dem er die Dämpfer-Führungsschiene am “Soundboard” festschraubt.

Auch habe ich überlegt, ob es nicht vielleicht hätte sinnvoll sein können, zur Unterstützung beim Zusammenkleben der Teile kleine Bohrungen an den Schnittflächen vorzusehen, um die Teile bspw. zusätzlich mit weiteren Metallstiften aneinander auszurichten. Diese Frage geistert mir genauso durch den Kopf wie die, ob es an einigen Stellen nicht auch hätte sinnvoll sein können, mit Einpressmuttern zu arbeiten, statt Gewinde zu drucken oder mit den Schrauben hineinzudrehen.

Da ich aber noch mit Drucken beschäftigt bin und weit davon entfernt, die Teile zusammenzusetzen, kann ich das gegenwärtig noch nicht beurteilen. Es gibt auch zu wenig Berichte zu dem Modell im Internet, als dass sich darauf ein sinnvolles Erfahrungsbild ableiten ließe. Genau genommen praktisch gar keiner. Falls Du dies hier also liest, weil Du Dich auch für dieses Modell interessiert, wirst Du Dich zunächst einmal mit meiner Erfahrung und meiner Meinung zufrieden geben müssen. 🙂

Hier nun zum vorerst letzten Mal Bilder vom Soundboard (das gerade eben fertig geworden ist):

|  |

Fazit

Ich bin gerade ganz stark am Überlegen, ob ich mir nicht im Zweifel für alle zu druckenden Teile eigene Profile anlege, bzw. sie entsprechend speichere. Denn es kommt wohl immer mal wieder zu teils kleinen Veränderungen. Mal werden Supports benötigt, mal nicht. Mal stelle ich den Combing-Mode auf “Nicht an den Oberflächen”, manchmal ist es egal. Dann drucke ich einige Teile mit einer .3’er Nozzle und 0.15mm Schichtdicke… und ein andern Mal wiederum mit .4 und einer Schichtdicke von 0.2mm. Einmal abgesehen davon habe ich hier Filamente verschiedener Hersteller. Auch die bevorzugen oft eine sehr individuelle Behandlung. Sprich: Falls ich mal ein Teil später nachdrucken will, wäre ich im Moment noch hoffnungslos verloren bei dem Versuch, die jeweiligen Einstellungen so zu reproduzieren, dass ich das gleiche Ergebnis herausbekomme wie beim ersten Mal. Mich graust es jetzt schon davor, die letzte Taste nachzudrucken…